Werkstoff 1.4828 – Der robuste Edelstahl für thermische Anwendungen

Der Werkstoff 1.4828, auch bekannt als AISI 309 oder X15CrNiSi20-12, ist ein austenitischer, hitzebeständiger Edelstahl, der häufig im Ofenbau und in thermisch beanspruchten Komponenten eingesetzt wird. Durch seine gute mechanische Festigkeit bei hohen Temperaturen und seine verbesserte Zunderbeständigkeit im Vergleich zu älteren Standardgüten wie 1.4713 eignet sich 1.4828 hervorragend für Anwendungen im Bereich von 800 °C bis 1000 °C.

Laden Sie sich das 1.4828 Datenblatt als PDF herunter:

Physikalische Eigenschaften bei 20 °C

1.4828 || AISI 309

- Dichte: 7,9 kg/dm³

- Elektrischer Widerstand: 0,85 Ω·mm²/m

- Wärmeleitfähigkeit: 15 W/m·K

- Spezifische Wärmekapazität: 500 J/kg·K

- Magnetisierbarkeit: nicht vorhanden (nicht magnetisch)

Wofür wird der Werkstoff 1.4828 hauptsächlich verwendet?

1.4828 kommt in zahlreichen Industriebereichen zum Einsatz, insbesondere bei thermischen Belastungen. Typische Anwendungen sind:

- Ofenbau, Roste, Siebe

- Apparatebau für Hochtemperaturbereiche

- Kettenindustrie, Chemie, Petrochemie

- Automobil- und Zementindustrie

Chemische Zusammensetzung von 1.4828 (AISI 309)

Die chemische Analyse zeigt eine ausgewogene Kombination zur Sicherstellung der Hitzebeständigkeit:

| Wert | Anteil % |

|---|---|

| Chrom (Cr): | 19,0 – 21,0 % |

| Nickel (Ni): | 11,0 – 13,0 % |

| Silicium (Si): | 1,5 – 2,5 % |

| Kohlenstoff (C): | min. 0 % - max. 0,20 % |

| Mangan (Mn): | min. 0 % - max. 2,00 % |

| Phosphor (P): | min. 0 % - max. 0,045 % |

| Schwefel (S): | min. 0 % - max. 0,015 % |

| Stickstoff (N): | min. 0 % - max. 0,11 % |

Mechanische Eigenschaften bei Raumtemperatur

| Härte HB | ≤ 223 |

| Dehngrenze Rp 0,2 | Rp0,2: ≥ 230 N/mm² |

| Zugfestigkeit Rm | 550 – 750 N/mm² |

| Bruchdehnung A5,65 | ≥ 30% |

| Elastizitätsmodul | ca. 196 kN/mm² |

Ist der Werkstoff 1.4828 gut schweißbar?

Der Werkstoff ist mit allen gängigen Schweißverfahren gut verschweißbar. Eine Vorwärmung oder Wärmenachbehandlung ist in der Regel nicht erforderlich. Dennoch sollte die Schweißenergie kontrolliert eingesetzt werden, um Materialversprödung zu vermeiden.

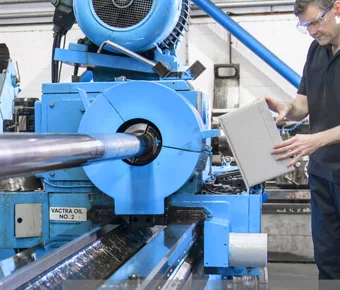

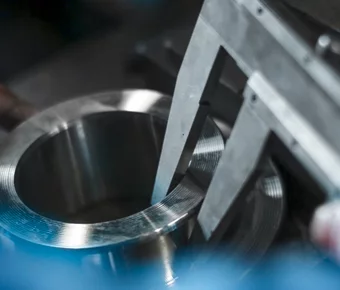

Verarbeitung und Zerspanung

Beim Zerspanen neigt 1.4828 zur Karbidbildung, was den Verschleiß von Schneidwerkzeugen erhöht. Daher sollten hochwertige Werkzeuge sowie eine gute Kühlung verwendet werden. Schnittgeschwindigkeiten und Schnitttiefen sollten gering gehalten werden.

Die Warmformgebung erfolgt im Bereich von 1150 – 800 °C, mit anschließender schneller Abkühlung. Eine Lösungsglühung ist im Bereich von 1050 – 1150 °C möglich, ebenfalls mit Luft- oder Wasserabkühlung.

Vergleich zu 1.4841 und AISI 310S (1.4845)

Welche Ähnlichkeiten oder Unterschiede bestehen?

| Werkstoff | 1.4828 (AISI 309) | 1.4841 (AISI 314) | 1.4845 (AISI 310S) |

|---|---|---|---|

| Werkstoff: Max. Zunderbeständigkeit | 1.4828 (AISI 309): bis 1000 °C | 1.4841 (AISI 314): bis 1150 °C | 1.4845 (AISI 310S): bis 1050 °C |

| Werkstoff: Chromgehalt | 1.4828 (AISI 309): 19–21 % | 1.4841 (AISI 314): 24–26 % | 1.4845 (AISI 310S): 24–26 % |

| Werkstoff: Nickelgehalt | 1.4828 (AISI 309): 11–13 % | 1.4841 (AISI 314): 19–22 % | 1.4845 (AISI 310S): 19–22 % |

| Werkstoff: Temperaturbereich (empf.) | 1.4828 (AISI 309): 800–1000 °C | 1.4841 (AISI 314): 900–1120 °C | 1.4845 (AISI 310S): bis 1050 °C |

Wenn eine kosteneffiziente Lösung für Anwendungen bis 1000 °C gesucht wird und keine besonders hohe Korrosionsbelastung besteht, ist 1.4828 eine geeignete Wahl. Für höhere Temperaturen oder aggressive Medien sollte auf Werkstoffe wie 1.4841 oder 1.4845 ausgewichen werden.

Normen für Rohre

- EN 10217-7

- EN 10296-2

- SEW 470

- ASME SA 312

Die auf dieser Seite vermittelten Informationen sind unverbindlich. Sie dienen lediglich als Orientierung.

Eine Gewähr für die Ergebnisse bei der Verarbeitung und Anwendung der Produkte können wir nicht übernehmen.

Tabellen und Kurse

Nicht der passende Stahl dabei?

Bei uns finden Sie das komplette Programm für Rohrleitungssysteme in Edelstahl, in verschiedenen Werkstoffen für die höchsten Anforderungen.